デジタルインクジェットインクの低価格トラップにご注意:5つの主要カテゴリーにおける「低コストの罠」を暴露

市場には多種多様なデジタルインクジェットインクが並んでいますが、「低価格」は往々にして最も魅力的な販売ポイントとして目立ちます。しかし、この一見お得に見えるラベルの裏では、不誠実なサプライヤーがコスト削減のトリックを隠しており、長期的にはかえって高コストになるケースが少なくありません。継続的な経費の増加だけでなく、装置の損傷、印刷品質の低下、さらには高額なアフターサービストラブルのリスクまで伴います。本日は、5つの主要インクジェットインクカテゴリーにおける安価インクの真実を解明し、購入の落とし穴を回避するお手伝いをします。

1. ソルベントインク:手を抜くことは「二重損失」——低価格の裏に潜む隠れたムダ

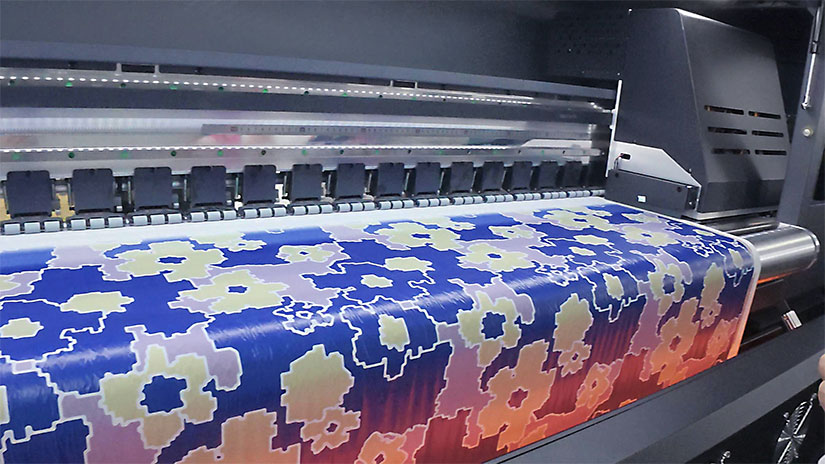

ソルベントインクは、屋外広告や産業用サインなど、基本的な密着性と耐候性が不可欠な用途で広く使用されています。不誠実なサプライヤーの低価格戦略は、「低品質な原材料」と「内容量の水増し」に集約され、消費者に「節約している」と錯覚させながら、品質と価値を犠牲にしています。

- 「グレードダウン」された原材料がメンテナンスコストを押し上げる:適合した輸入顔料や専用溶剤ではなく、純度の低い劣悪な代替品を使用します。その結果、強い臭気やノズルの頻繁な詰まりが発生。月に1~2回のルーチンメンテナンスが、週1回のノズル分解・清掃に変わり、人件費が無駄になり、ノズルの摩耗も早まります。

- インク濃度の薄め過ぎが消耗品のムダを増加:コスト削減のため、インクの濃度を大幅に薄め、色の強度が著しく低下。所望の色調を得るには、印刷速度を落とし、複数パス(重ね印刷)を行い、より多くのインクを消費する必要があります。1Lボトルが安く見えても、高品質インクと比べて30~50%少ない実用印刷量しか得られず、トータルコストはかえって高くなります。

- 容量詐称:「見えない短量」のトリック:ラベルの表示容量は偽りで、「1L」ボトルの実際の容量は800~900ml、「5L」容器も200~300ml不足している場合があります。「低価格・大容量」と謳いながら、実態は「安くても中身が少ない」——受け取らないインクのために支払っているのです。

2. エコソルベントインク:有害添加物が安全と装置寿命を脅かす

エコソルベントインク(「環境配慮型溶剤インク」とも呼ばれる)は、臭いが少なく幅広い互換性があるため、屋内大型印刷や装飾アート、ディスプレイスタンドなどで人気です。しかし、安価な製品は「安全性を犠牲にし、性能を誇張する」ことでコストを削り、隠れたリスクを生み出します。

- 有害成分の過剰使用が健康と装置を危険に:コスト削減のため、サプライヤーは「エコソルベント」の標準成分ではなく、従来の溶剤インク用成分である酢酸ブチルグリコールエーテルを主溶剤として使用します。これにより二つの重大な問題が発生:①密閉空間で強い臭気が気道を刺激、②ノズル内部のゴムパッキンや金属部品を腐食。本来1~2年持つノズルが、わずか6か月で漏れや詰まりを起こす可能性があります。その交換費用は、安価インクそのものの10~20倍にもなります。

- 耐久性の偽装:再印刷コストが節約を上回る:屋外(日光・雨)で8~10か月しか持たないインクを、「2年間の耐退色性あり」と偽って販売。このインクで屋外バナーや店舗サインを印刷すると、すぐに黄変や剥がれが発生。再印刷にかかる材料費・人件費・ダウンタイムの合計コストは、インクで節約した金額を大幅に上回ります。

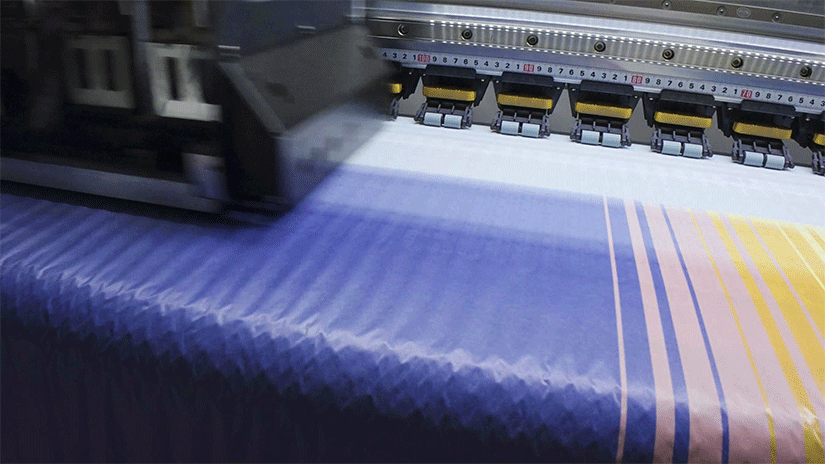

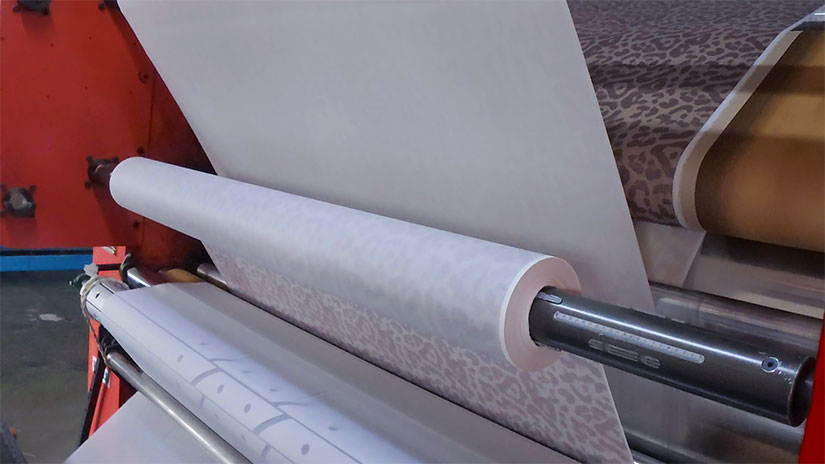

3. 昇華インク:粗悪な顔料が製品評判を一晩で台無しに

昇華インクは、Tシャツやスカーフなどのテキスタイル印刷や、マグカップ・クッションなどのカスタムギフト用に設計されており、「色の堅牢性」と「洗濯耐性」が命綱です。安価な製品はこの核心的品質を損ない、高コストな品質事故を引き起こします。

- 顔料量の極端な削減で、くすんだ非競争的な色調に:コスト削減のため顔料濃度を下げると、印刷結果は彩度が低く、くすんでしまい、場合によっては「透け」てしまいます。濃色生地では下地が透けて見え、製品が非プロフェッショナルで販売不能になります。

- 安価な顔料がアフターサービスのトラブルを招く:専用の昇華顔料ではなく、低密着性の代替品を使用。その結果、1~2回の洗濯でテキスタイルが色落ち・にじみ、マグカップのデザインは加熱時に剥がれます。これは顧客を失望させるだけでなく、返品・クレームを招き、ブランド評判に永続的なダメージを与えます。

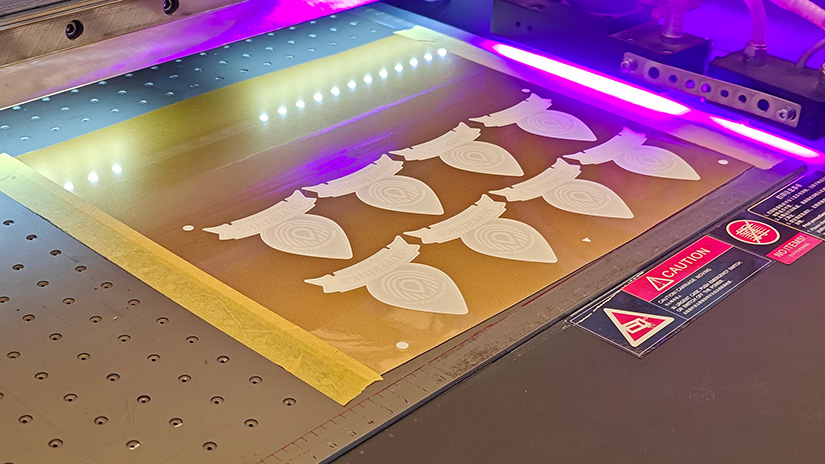

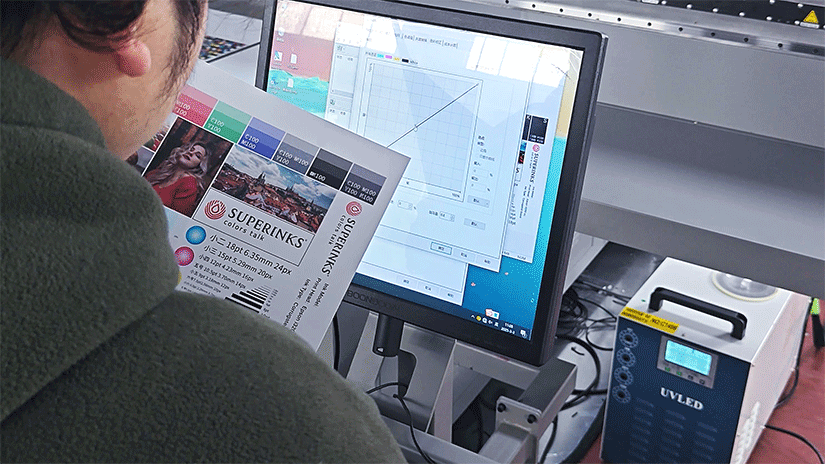

4. UV硬化インク:「環境配慮」が有害に——耐候性が消失

UV硬化インクは、即時乾燥かつ低臭気(重要な環境配慮メリット)のため、木材・ガラス・金属などのハードサーフェス印刷で人気です。しかし、安価なUVインクは「成分詐称」でコストを削減し、その利点を消し去り、性能を損ないます。

- 劣悪モノマー+追加溶剤:一つで三重のリスク:高品質UVインクは高純度の光硬化性モノマーを採用。安価版は低品質な国産モノマーを使い、さらに溶剤を追加(インクを薄めてコスト削減)。これにより三つの問題が発生:①強い臭気が「環境配慮」を否定し、密閉空間では安全リスクに;②溶剤が精密ノズル部品を腐食し、寿命を短縮;③硬化不良で印刷面が柔らかく、簡単に傷がつく。

- 耐候性の劣化:屋外印刷が短期間で劣化:劣悪モノマーと過剰溶剤により、UVおよび耐老化性能が失われる。屋外看板やガラスカーテンウォールの印刷は、わずか3~6か月で黄変・ひび割れ・剥がれを起こし、UVインクの「屋外長期耐久性」という約束に完全に反します。

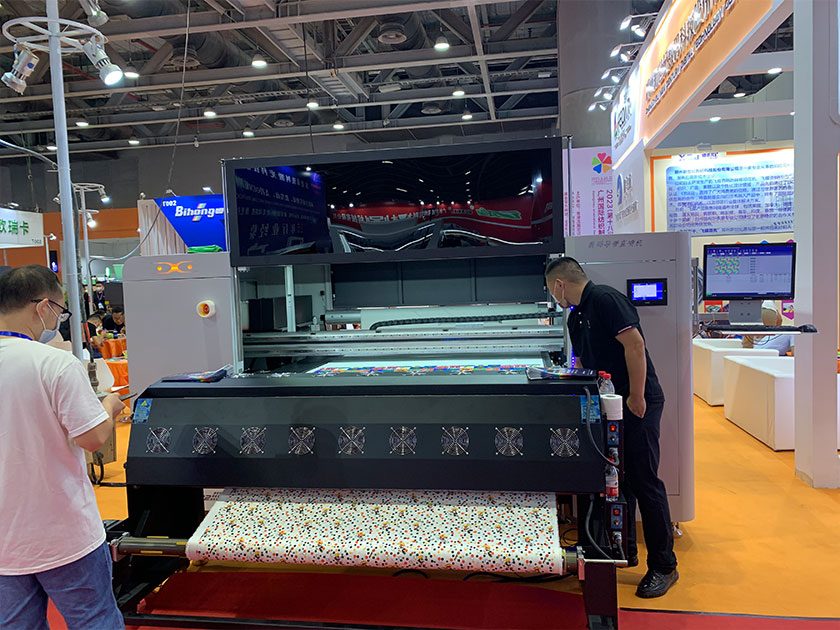

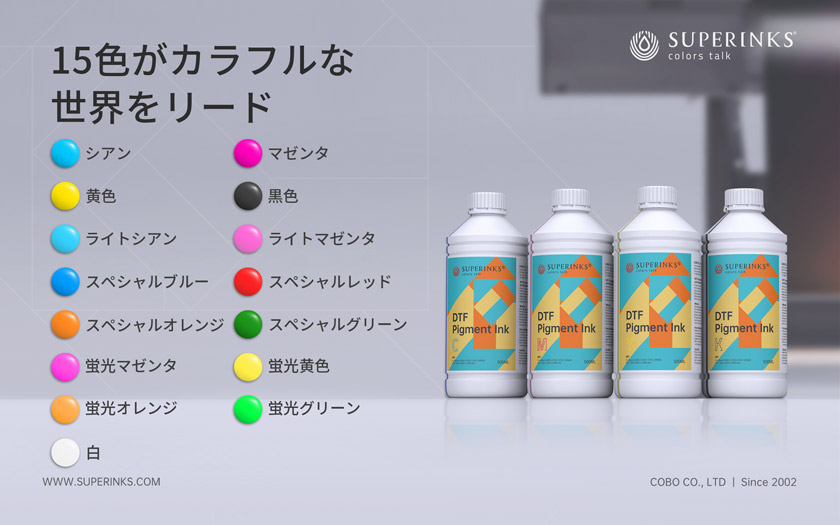

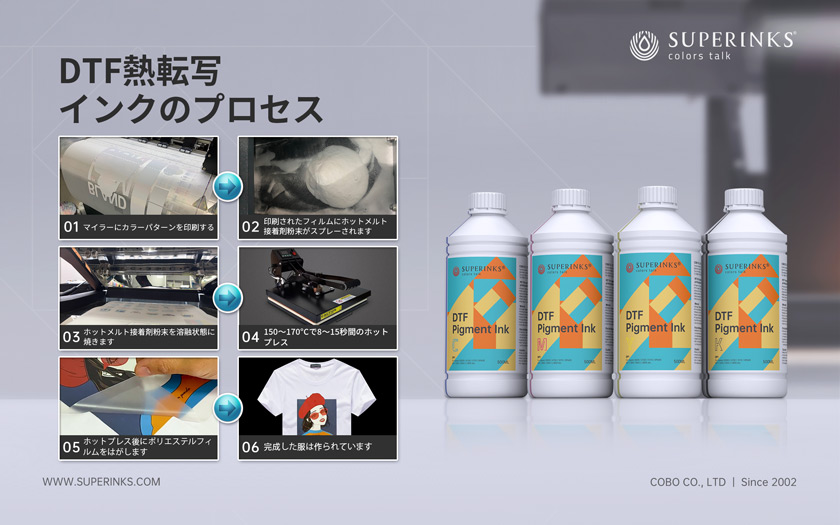

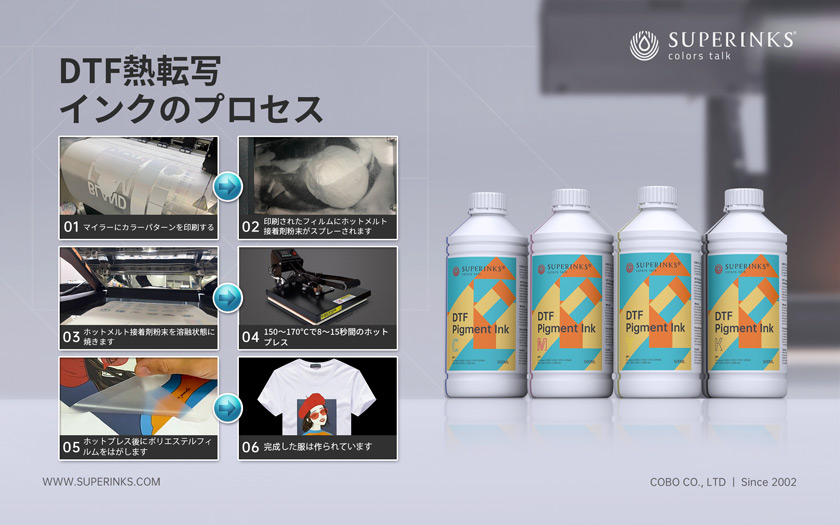

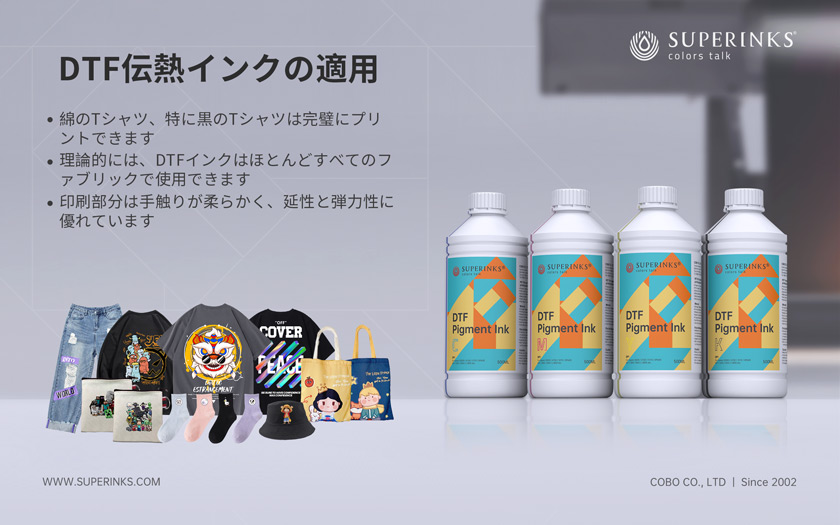

5. DTFインク:基本性能が崩壊——印刷が不安定に

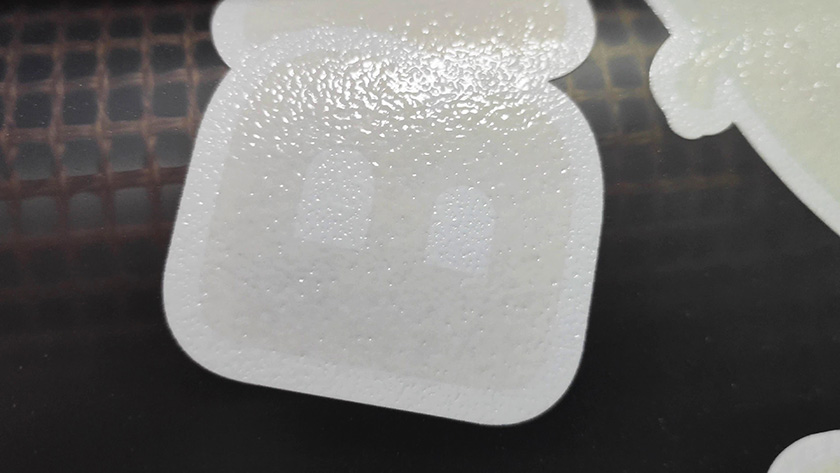

DTF(Direct-to-Film)インクは、最近テキスタイル印刷で人気を集めていますが、以下の三つの特性が不可欠です:「被覆性」(濃色生地を隠す)、「伸縮性」(生地の動きに追従)、「安定性」(ノズル詰まりなし)。安価なDTFインクはこの三原則をすべて破り、印刷をほぼ不可能にします。

- 劣悪なレジン:転写耐久性ゼロ:DTFの生地への密着は、高密着性特殊レジンに依存。安価インクは低密着レジンを使用し、軽くこすっただけで印刷が剥がれ、完成品が無用の長物になります。

- 過度な薄め:被覆性不良+ノズル詰まり:コスト削減のため繰り返し薄めると、濃色生地を覆えず(下地が透ける)に加え、薄すぎたインクがノズルを頻繁に詰まらせます。清掃に何時間もかかり、重度の詰まりではノズルが完全に破損することも。

- 不安定な配合:ロス率が急増:成分バランスが崩れると、インクが分離・沈殿。印刷はライン抜けやムラだらけの悪夢となり、転写フィルム・生地・インクが無駄になります。このロスコストだけでも、安価インクの「節約分」をはるかに上回ります。

中国の競争の激しいインク市場では、高品質製品の生産原価と利益率は透明です。「超低価格で高品質」という商品は存在しません。いわゆる「超安価インク」は単なる詐欺であり、短期的な節約が長期的な苦痛を招きます。

当社は「品質は我々の生命線、評判は我々の未来」という原則を貫いています。原材料の手抜きも性能の偽装も一切行いません。短期的な利益よりも、お客様がいつでも安心して印刷できる高品質・コスト効率の良いインクの提供に全力を尽くします。