インクジェット印刷インクの必須知識:なぜ「ろ過」がインク品質の鍵なのか?

インクジェット印刷の現場で、このような経験をしたことはありませんか?「高品質原料使用」「微細粉砕済み」と表示されたインクを選んだにもかかわらず、プリントヘッドの目詰まり、インクの偏向噴射、飛散、頻繁なヘッド洗浄・メンテナンスといった問題が繰り返し発生する——。実は、こうしたトラブルの根本原因は、しばしば見落とされがちな重要な工程、ろ過にあります。

本稿では、「ろ過」がインクジェットインクの品質にいかに重要であるかを深く掘り下げ、さらに「ろ過基準」を通じて真に高品質なインクを見極める方法を解説します。この知識は、生産現場でのトラブルを回避し、印刷効率を高め、製品品質を向上させるための強力な武器となるでしょう。

Ⅰ.まず理解しよう:なぜインクジェットインクに「ろ過」が不可欠なのか?

ろ過の本質的価値を理解するには、まずインクジェット印刷が持つ「独自の技術的要件」を認識する必要があります。インクジェットプリントヘッドのノズル径は極めて小さく、通常は数十マイクロメートル(人間の髪の毛の約1/10)しかありません。この特性ゆえに、肉眼では見えないほどの微細な不純物——例えば十分に粉砕されていない顔料粒子、原材料由来の残留ダスト、製造工程中に混入した異物など——がノズル内に詰まり、さまざまな生産トラブルを引き起こします。

- プリントヘッドの目詰まり:不純物がノズルを直接塞ぎ、インクの途切れや飛散を引き起こします。これにより、生産を停止してヘッドを分解・洗浄せざるを得なくなります。さらに、繰り返しの洗浄はヘッドの摩耗を早め、寿命を短くします。(高品質なインクジェットヘッドは高価であり、頻繁な交換は生産コストを大幅に押し上げます。)

要するに、ろ過の主目的は「インク中のあらゆる不純物を完全に除去すること」であり、これによりインクの「純度」と「安定性」が担保されます。これは、安定的かつ効率的なインクジェット印刷を実現するための絶対条件です。

Ⅱ.品質を評価する:高品質インクの「有効なろ過」を定義する基準とは?

ろ過の重要性が理解できたら、次に問われるべきは「そのインクのろ過工程が本当に高水準を満たしているか?」です。実際、真に高品質なインクジェットインクは、ろ過プロセスにおいて以下の3つの核心的基準を満たす必要があります。これらは「ろ過の三本柱」とまとめられます。

柱1:フィルターカートリッジの選定——「信頼性の高い核心ろ過部品」が使われているか?

フィルターカートリッジはろ過システムの「心臓部」であり、その品質がろ過性能を直接左右します。現在、市場に出回る一般的なインクの中には、コスト削減のために安価な汎用カートリッジを使用しているものが多く見られます。こうしたカートリッジはろ過精度が低く、耐薬品性も劣り、使用とともに効率が低下・劣化していきます。一方、高品質インクでは、半導体や医薬品など純度要求が厳しい産業で実績のある、信頼性の高い工業用グレードのカートリッジを採用しています。

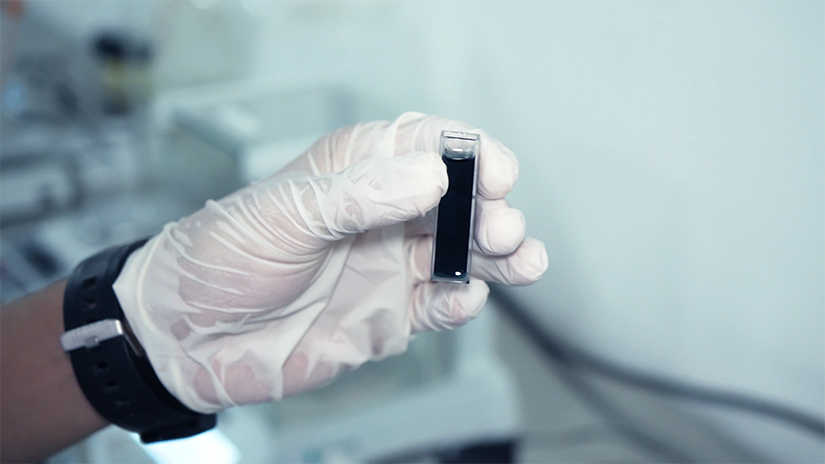

例えば、当社の製造工程では、世界的に評価の高い2つのブランド——Cobetter(コベッター) および PALL(ポール) の工業用フィルターカートリッジを専用で使用しています。これらのカートリッジには、以下の3つの大きなメリットがあります。

- 「高精度保持性能」:マイクロメートル単位の不純物を正確に捕捉し、微細粒子を効果的に遮断;

- 「優れた耐薬品性」:溶剤系・水性・UV硬化型など、さまざまなインクジェットインク処方に耐え、インクによる腐食・変形・溶出などの問題が発生しない;

- 「安定した性能」:長時間使用してもろ過効率が一貫しており、一滴一滴のインクに均一な純度を保証。

したがって、インクを選ぶ際には、「使用しているフィルターカートリッジのブランドとグレード」を積極的に確認することをおすすめします。これが、インクのろ過品質を評価する最も重要な指標です。

柱2:ろ過プロセス——「包括的で多段階の精製」が実現されているか?

高品質なフィルターカートリッジだけに頼っても、完全かつ効率的なろ過は達成できません。科学的に設計されたろ過プロセスそのものが、同様に重要です。一部のインクでは「一段階ろ過」しか行っておらず、大きな粒子しか除去できず、微細な不純物が残ってしまいます。真に効果的なろ過システムには、「段階的多段階ろ過」 が必要です。これは、「まず粗い砂をふるい分け、次に細かい土を篩にかけ、最後にほこりをろ過する」ようなプロセスに例えられます。

当社の「3段階循環ろ過システム」は、まさにこの段階的精製アプローチの好例です。

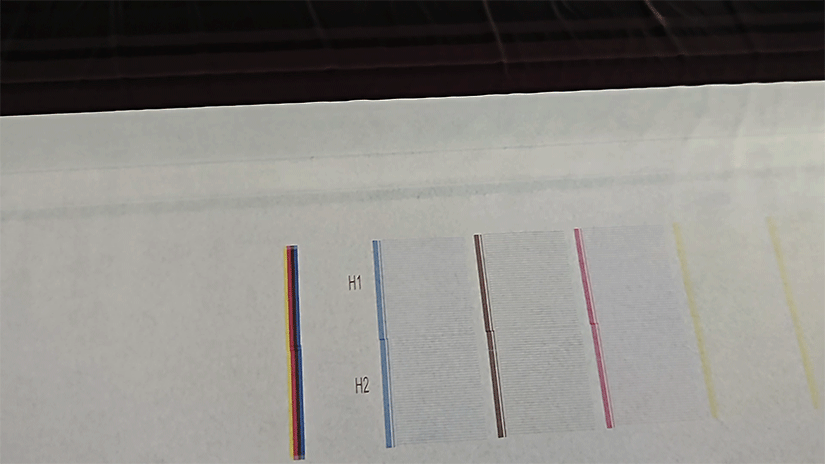

- 粗ろ過段階:原材料中の大きな不純物(分散不良の顔料塊など)を最初に除去し、後続の精密ろ過部品へのダメージを防止;

- 精密ろ過段階:微細なダストや未粉砕の顔料微粒子をさらに除去し、インク中の粒子分布の均一性を向上;

- 超精密ろ過段階:肉眼では見えないマイクロメートル級の微細ダストなど、痕跡レベルの不純物を最終的に捕捉し、高水準インクジェット印刷に求められる純度を実現。

実証試験により、この3段階循環ろ過システム導入後、インク起因のプリントヘッド目詰まり発生率が90%以上削減されたことが確認されています。

柱3:交換基準——「厳格なフィルターカートリッジ交換ルール」が確立されているか?

フィルターカートリッジは使用中に自然と劣化し、ろ過効率は時間とともに低下します。これは避けられない事実です。しかし、一部のメーカーはコスト削減のため「経験則」に基づきカートリッジ交換を先延ばしにし、結果として後半の生産ロットでインク純度が低下し、ロット間品質のばらつきが生じてしまいます。

一方、高品質インクメーカーは、「主観的判断」ではなくデータに基づいた標準化された交換メカニズムを確立しています。例えば、当社では「インク400kg生産ごとにカートリッジを強制交換」という明確な基準を設けています。カートリッジの外観や使用感に関わらず、生産量がこの閾値に達した時点で即座に新品と交換します。これにより、各ロットのろ過効果が常に最適に保たれ、「ロット間品質のばらつき」という問題を根本から排除しています。

お客様にとって、ロット間で一貫したインク品質が保たれることは、「今ロットは調子が良いが、次ロットでトラブルが起きる」といった心配が不要になることを意味します。これにより、より安定した標準化生産が可能となり、インク品質変動に起因する生産リスクを大幅に低減できます。

Ⅲ.主要なメリット:「ろ過基準を満たしたインク」が解決する実際の生産課題とは?

ここまで読んで、次のような疑問が浮かぶかもしれません。「ろ過の重要性を理解し、ろ過基準を満たしたインクを選ぶことで、実際の生産現場にどのような価値があるのか?」

その核心的なメリットは、以下の3つの分野に集約されます。

- 生産コストの削減:ヘッド目詰まりの頻度が低下することで、メンテナンスコストが削減されるだけでなく、プリントヘッドの寿命が大幅に延び、交換コストも抑制される;

- 生産効率の向上:インク起因のトラブルによる生産停止が最小限に抑えられ、印刷プロセスがスムーズに進行し、生産サイクルが短縮される;

- 製品品質の向上:高純度で安定したインクにより、色ムラがなく、シャープなパターンが再現され、製品品質の一貫性が確保される。これにより顧客満足度が高まり、ブランド競争力が強化される。

最後に:ろ過を重視することは、自社の生産価値を重視すること

「ろ過」はインク製造における些細な工程に見えるかもしれませんが、それが直接的に生産効率・コスト管理・製品品質に影響を及ぼします。本稿を通じて、インクろ過の重要性を深く理解し、今後のインクジェットインク選定において、もう一つの「専門的評価基準」として活用していただければ幸いです。

インク選定や使用中に「ろ過」関連の課題やその他の技術的問題が発生した場合は、いつでもお気軽にお問い合わせください。当社は高品質なインクジェットインクの提供にとどまらず、皆さまの「印刷技術パートナー」として、現場の実践的課題を共に解決し、印刷品質と効率の向上に貢献してまいります。