UVインクの5つの主要成分からその核心ロジックを理解する

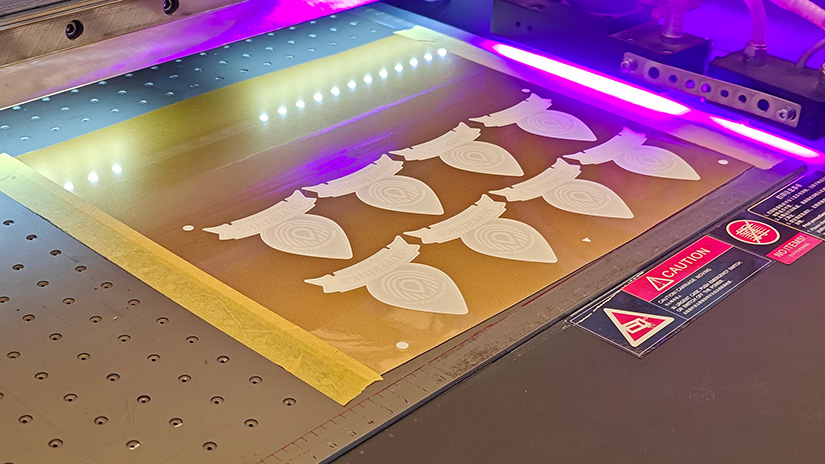

UVインクは「VOCゼロ・瞬間硬化・多素材対応」という特長から、デジタル印刷(広告・パッケージ・建材分野)において不可欠な消耗品となっています。本ガイドでは、UVインクの主要成分とSUPERINKSの強みを分かりやすく解説し、現場の皆様が最適な選択をできるようサポートします。

UVインクの5つの主要成分

1. 光硬化性樹脂(30~50%):フィルムの「骨格」

分子量1,000~5,000の低分子ポリマーで、アクリル基の二重結合を持ち、200~400nmのUV光で固体フィルムを形成します。硬度・柔軟性・密着性を決定します。

– PUA:柔軟で耐衝撃性(PVC・レザー向け)

– EA:硬く耐薬品性(金属缶・ガラス向け)

– PEA:コストパフォーマンス重視(紙・段ボールパッケージ向け)

SUPERINKSの強み:PUA+強靭化モノマー(6:4配合)により、180°折り曲げを100回繰り返してもクラックが発生せず、柔軟素材のひび割れ問題を解決。

2. 光開始剤(5~15%):「硬化スイッチ」

UV光により樹脂とモノマーの架橋反応を開始します。

– ラジカル系(184、1173):硬化が速い(1~3秒)、LED-UV/水銀ランプ対応(主流)

– カチオン系:収縮が少ないが遅い(5~10秒)、高コストで精密印刷向け

SUPERINKSの強み:「1173+TPO」複合系(5:3配合)により光吸収率が35%向上。80W LEDで3秒硬化を実現し、エネルギーを25%削減。

3. 着色剤(5~25%):「カラー源」

– ピグメント(粒径0.1~1μm、主流):

・無機系(チタン白、カーボンブラック):耐光性優秀(7~8級、屋外使用可)

・有機系(フタロシアニンブルー):鮮やか(Pantone色の90%をカバー、UV安定剤が必要)

– ダイ(染料):透明感ありだが耐光・耐水性が弱い(短期屋内使用向け)

SUPERINKSの強み:BASF/DuPont製ピグメント+ナノ分散(0.3~0.5μm)で彩度15%向上。広州での6か月屋外テストで変退色率5%未満を達成。

4. モノマー(10~30%):「調整の要」

揮発性溶剤に代わる反応性希釈剤(VOCゼロ):

– 単機能性(2-EHA):低粘度(5mPa・s)、柔軟(PP・レザーの剥離防止)

– 二機能性(HDDA、TPGDA):粘度と硬化のバランスに優れ、圧電ヘッド(95%対応)で8時間ノンクラッグ印刷可能

– 多機能性(TMPTA、DPHA):高速硬化・高硬度(鉛筆硬度4H、金属・ガラスの耐摩耗性向上)

SUPERINKSの強み:トルエンなどの違法溶剤不使用。VOC含有量0.1g/L(中国国家標準GB 38507-2020適合)、ヘッド目詰まりを防止。

5. 添加剤(1~5%):「欠陥対策担当」

– 分散剤(BYK-163):ピグメントの凝集防止

– レベリング剤(BYK-333):表面張力を38→32dyn/cmに低下

– 消泡剤(BYK-052):1440dpi高精細印刷時のピンホールを防止

– 酸化防止剤/光安定剤:経年劣化を遅延

SUPERINKSの強み:HALS 770を1.2%追加配合し、キセノン1000時間試験後の色差Δbを0.8未満に抑える(業界平均1.5)。

結論

適切なUVインク選びはコスト削減とトラブル防止につながります。SUPERINKSは「顧客価値」を軸に、最適化された成分設計・カスタムインク・24時間サポートで皆様を支援します。素材への適合性やカスタムインクのご相談は、ぜひお気軽にお問い合わせください。共にデジタル印刷の未来を切り拓きましょう!