昇華インクの転写率と二次昇華の関係

昇華インクの転写率(初期転写プロセスにおけるキャリアから基材へのインクの移行効率として定義される)と二次昇華(印刷製品に付着した染料が、その後の高温条件下で再昇華および移行する現象)は、密接に関連し合い、相互に影響し合う主要な指標である。本質的に、この二つの概念は「染料分子の安定性および移行規則」に集約され、その具体的な関係は、「転写率が二次昇華に与える影響」、「二次昇華の転写性能への逆効果」、「協調的最適化のロジック」という三つの観点から分析できる。

I. 核心的ロジック:転写率が二次昇華の「基本確率」を決定する

転写率のレベルは、染料分子の基材上での残留状態(分子量、分布密度、結合の強度など)に直接影響し、これらは二次昇華の発生およびその深刻度の中心的な前提条件となる。ここで重要なのは、「転写率が高い=性能が良い」とは限らないことである。むしろ、「染料の固定効果」とのバランスを取ることで、二次昇華のリスク閾値を最終的に決定する必要がある。

1. 転写率が極端に低い場合:二次昇華のリスクは低いが、印刷品質が劣る

初期の転写率が不十分な場合(温度や圧力が不足し、インクの移行が不完全な場合など)、基材に付着する染料分子の総量は限られ、その大部分は表面層に集中する(基材の繊維やコーティング内部に深く浸透しない):

- 定量的観点から:二次昇華に参加可能な染料分子の基数が小さい。後続の高温環境下でも、僅かな分子しか移行せず、「色褪せや模様のぼやけ」は顕著に現れない。

- 定性的観点から:深部に浸透できなかった表面に付着した染料は、洗浄や摩擦によって剥離しやすく、二次昇華の影響を隠蔽する。しかし、これは実質的に印刷耐久性の低下(色が薄く、簡単に褪せる)を意味し、「転写率が低いことによる偽の低リスク」と定義される。

2. 転写率が極端に高いが固定が不十分な場合:二次昇華のリスクが著しく増加

「極端に高い転写率」を達成するために温度を過剰に上げたり、転写時間を延ばしたりしたが、染料分子が基材と安定な結合を形成できていない場合(ポリエステル繊維の分子隙間が染料を完全に「固定」できない、またはセラミックコーティングが完全に硬化していないなど)、基材上の染料分子は「高飽和かつ高活性」の状態となる:

- 染料分子は基材の表面または浅層に物理的に充填されているだけで、化学吸着や分子間力が形成されていない。

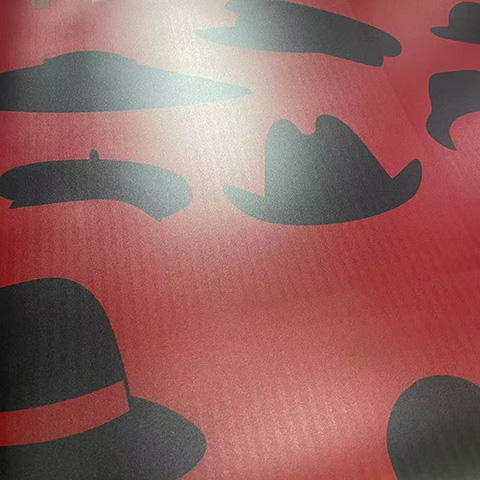

- その後、120℃を超える高温(高温アイロンがけ、乾燥、夏場の直射日光など)にさらされると、これらの活性化した染料分子は容易に運動エネルギーを回復し、表面の拘束を突破して二次昇華を起こす。これは「印刷の色褪せ、模様の縁のぼやけ(染料が非模様領域に移行)、色むら」などの形で現れ、特に淡色基材や細かい模様で顕著である。

3. 「適度な転写率+十分な固定」:二次昇華のリスクが制御可能

理想的な状況は、「基準を満たす転写率(基材により60~80%程度)+十分な染料固定」を特徴とする:

- 基準を満たす転写率:色の濃度と鮮明さが要求を満たし、染料分子が基材内部(ポリエステル繊維の非晶領域やセラミックコーティングの微細孔など)に十分に浸透している。

- 十分な固定:温度と時間の精密な制御により、染料分子が基材と安定な結合を形成する。例えば、ポリエステル分子鎖と染料分子間の水素結合やファンデルワールス力、コーティングと染料間の化学的架橋など。

- この場合、二次昇華に参加可能な「自由染料分子」の数は極めて少ない。その後、通常の高温(繊維のアイロンがけ120~150℃など)にさらされても、ごく僅かな移行しか起こらず、印刷外観や耐久性に影響を与えない。

II. 逆効果:二次昇華が転写率の「有効性」を検証する「試金石」

二次昇華の発生は、初期転写の「品質」を検証する試金石となる。転写率の数値が高いからといって、転写性能が良いとは限らない。むしろ、二次昇華の安定性に基づき、「実質的な転写率」(基材に真に固定され、容易に移行しない染料の割合)を評価すべきである。

- ケース1:試料Aの初期転写率は85%だが、180℃での高温試験後、色の損失率が30%に達する(重度の二次昇華を示す)。これは「実質的な転写率」が59.5%(85%×70%)に過ぎず、多数の染料が自由状態にあることを示す。いわゆる「無効な高転写率」に分類される。

- ケース2:試料Bの初期転写率は75%だが、180℃での高温試験後、色の損失率は5%(軽微な二次昇華)にとどまる。「実質的な転写率」は71.25%(75%×95%)に達する。初期転写率はやや低いが、実際の転写品質ははるかに優れている。

二次昇華の安定性が「偽の高転写率」を識別できることが明らかである。あるプロセス(過剰な高温など)は短期的には転写率を向上させるが、染料の固定を損ない、二次昇華のリスクを高め、最終的に印刷の耐久性を低下させる(屋外看板の色褪せ、衣類の洗濯後の模様のぼやけなど)。

III. 協調的最適化:転写率と二次昇華のバランスを取るための主要戦略

「高転写率」と「低リスクの二次昇華」の両立を実現するためには、プロセス最適化を「染料分子の移行と固定のバランス」に集中させる必要があり、以下の主要戦略がある:

1. 極端な設定を避けるための初期転写パラメータの精密制御

- 温度:過剰な高温の追求を避ける(ポリエステル繊維では230℃を超えるのではなく、190~210℃で制御。230℃以上では染料の過剰昇華が起こりやすく、基材との完全な結合が困難になる)。染料が完全に昇華する一方で、基材への付着に十分な時間を確保する。

- 時間:不完全な転写を招く短時間や、逆方向の染料移行や基材の劣化を招く長時間を避ける。一般的な繊維では20~30秒、剛性基材(セラミックなど)では30~60秒で制御。

- 圧力:インク損失を最小限に抑えるためにキャリアと基材の密着を確保する一方、基材を損傷しない(繊維やコーティング構造の損傷により染料固定が阻害されるため)。

2. 「固定性能の高い」インクと基材の選定

- インク:「高純度・低揮発性」の昇華染料(例:C.I. Disperse Red 60、Blue 359)を優先。分子構造によりポリエステルやコーティングとの結合が強化され、自由分子の数が減少する。

- 基材:繊維の場合、高密度・高カウントのポリエステル(染料の固定に適した規則的な繊維隙間を持つ)を、剛性製品の場合、「架橋コーティング」(セラミックマグカップ用のシリカ変性コーティングなど、染料と化学結合を形成可能)を選択。

3. 染料固定を強化する「後処理プロセス」の導入

- 繊維の場合:転写後に「低温セッティング」(120~140℃、5~10秒)を実施し、ポリエステル繊維の収縮を促進し、染料分子をさらに固定。

- 剛性基材の場合:転写後に「コーティングの硬化」(セラミックマグカップを150℃で20分間焼成)を実施し、コーティングと染料の完全な架橋を促進し、二次昇華の可能性を低減。

結論:転写率と二次昇華の間には双方向の「原因・結果+検証」関係がある

- 原因・結果関係:初期転写率の「レベルと品質」(特に、十分な固定が伴うかどうか)が、二次昇華のリスクレベルを直接決定する。転写率が低くても固定が良ければリスクは低いが品質が劣る。転写率が高くても固定が悪ければリスクは高い。適度な転写率+良好な固定でリスクは制御可能。

- 検証関係:二次昇華の安定性は、初期転写の「実質的な転写率」を逆に検証し、「偽の高転写率」による誤った結論を回避する。

- 核心目標:「100%の転写率」を追求するのではなく、プロセス最適化を通じて「基準を満たす転写率」と「安定した二次昇華」のバランスを実現し、印刷の色再現性と長期耐久性を最終的に確保すること。